Lo que debes saber para elegir correctamente un racor rápido

Las instalaciones de plomería y tubería son críticas en cualquier tipo de inmueble, especialmente en las industrias donde se transportan distintos tipos de líquidos. Aquí los tubos y tuberías se vuelven indispensables, y con ellos, el racor que los mantiene unidos. La oferta de racores es múltiple para responder a las necesidades específicas de cada instalación, de manera que, una definición precisa del uso te permitirá seleccionar el producto ideal.

En esta nueva entrada del blog detallaremos cuáles son los tipos de racores rápidos y qué debes saber para elegir correctamente.

¿Qué es un racor?

Un racor es un componente mecánico que contiene roscas internas y permite unir dispositivos entre sí. Algunos racores se fabrican para fijarlos a la pared o al suelo, mientras que otros se construyen para instalarlos.

Dentro de esta variedad de componentes, los racores rápidos se caracterizan por ser productos muy confiables. Este tipo de conexión es ideal si planea desmontarlos regularmente, ya que no requieren de herramientas una vez cada pieza se fija a su tubo. Para elegir adecuadamente un racor rápido, es importante que conozcas de qué forma se conectarán las dos partes del racor al tubo: por enroscado, por engaste o por encaje.

Tipos de racores rápidos:

De acuerdo a la técnica empleada, los racores rápidos se subdividen en tres categorías:

- Racores de fijación por arandela: se utilizan con tubos de polímero. El tubo puede ser fijado a un agujero ranurado y atornillado o incluso soldado. Los racores que utilizan esta técnica suelen ser muy compactos.

- Racores de fijación por pinza: son muy robustos y se utilizan para circuitos de alta presión. Su uso más común es en tubos metálicos ranurados.

- Racores de fijación por pinza inversa: ofrecen doble sellado y una desconexión segura. Se utilizan para presiones muy altas

Si estas interesado en nuestros racores. Haz clic aquí y revisa nuestro catálogo.

Lo qué debes tener en cuenta para elegir un racor

A la hora de escoger el racor que más se adecue a tus necesidades, debes tener en cuenta una serie de factores indispensables que mencionamos a continuación:

Tipos de conexión: es fundamental comprobar la accesibilidad, tanto para el montaje como para el mantenimiento, y determinar la forma del racor, por ejemplo, recta, en forma de T o doblada. conexión rápida o no, racor permanente o desmontable.

Condiciones del entorno: debes chequear las condiciones del entorno, como por ejemplo todo lo relacionado con la temperatura ambiente como cambios inesperados, lluvia o riesgo de congelación, exposición a la luz ultravioleta o humedad. Si el racor quedará ubicado en una zona de alto tráfico debes revisar el nivel de protección o si existe riesgo de colisiones y vibraciones.

Tipo del fluido: la importancia del fluido proviene principalmente en el concepto de compatibilidad con los materiales del racor. Si existe riesgo de «reacción» entre las sustancias, se puede provocar una contaminación del circuito y del fluido o un deterioro del racor. Conviene conocer bien las características del fluido utilizado y asegurarse de que pueda asociarse con los materiales del racor.

Normatividad: verifica si la selección del producto depende de una legislación nacional, europea o mundial, propia de su empresa o ligada a un sector de actividad particular. Estas reglas generalmente establecen características de materiales específicas, tratamientos reglamentados, dimensiones calibradas, modos de fabricación particulares.

Material: el material del racor (acero inoxidable, latón, plástico, etc.) y el del sistema de sellado (nitrilo, [NBR]caucho fluorado, [FKM]caucho etileno, [EPDM]etc.) No hay que olvidar que algunos materiales no son compatibles entre sí o pueden interactuar, debido a una diferencia de coeficiente de dureza, puede producirse un desgaste prematuro en caso de combinación inadecuada entre un racor y otro elemento del circuito.

Los trabajos de sellado y unión de tubos y tuberías requieren de las mejores herramientas que les proporcionen la mayor seguridad y fijación dentro de las alternativas para unir dos o más piezas. En Tecniman disponemos de una amplia gama de racores que se destacan por su eficiencia. Si deseas recibir más información sobre alguno de nuestros racores, haz clic aquí y de inmediato nos pondremos en contacto.

Mangueras para elaborar cerveza artesana

La cerveza de autor está de moda. Pese a que la cerveza artesana se produce con los mismos ingredientes que la industrial (agua, malta, lúpulo y levadura) las variantes en forma de aroma, color, sabor, volumen o cuerpo son amplísimas. Todo depende de la pericia e imaginación del maestro cervecero. ¿Diferencias con las industriales? Que son cervezas vivas, sin pasteurizar, con el gas carbónico natural procedente de su propia fermentación alcohólica, generalmente con una producción limitada, y con muchas ganas de diferenciarse, de convertirse en experiencia, en un trago singular.

El proceso de elaboración parece sencillo. En primer lugar se cuece la malta de la cebada (o la de trigo, según el tipo de cerveza) en agua. Los maestros cerveceros siempre ponen mucho énfasis en la elección del agua, ingrediente que suele aportar el carácter distintivo a la bebida. El zumo se trasvasa a otra máquina que filtra los restos de malta. El resultado es un caldo dulce, todavía sin alcohol.

A continuación este zumo se cuece con el lúpulo. Ingrediente básico de la cerveza que le aporta amargor y aroma, y tiene propiedades antioxidantes y conservantes. Destruye bacterias, por lo tanto también favorece la fermentación. Además es el culpable de que nos entre hambre cuando nos hacemos una caña. Si el lúpulo se añade a la cocción al comienzo aportará más amargor, si se hace más tarde la cerveza resultante será menos amarga y más aromática.

Seguimos teniendo un zumo dulce y amargo. Eliminar el azúcar es trabajo de las levaduras, que reaccionan con el aire y los azúcares para crear el alcohol. Esto es lo que se conoce como fermentación alcohólica y dura varios días. Una vez pasado este tiempo ya tenemos cerveza apta para consumo aunque sin gas. Las cervezas industriales inyectan el gas de forma artificial. Sin embargo en las cervezas artesanas suelen hacerlo con el proceso conocido como doble fermentación. Es decir, se vuelve a realizar la fermentación dentro de la botella. Se llena con cerveza fermentada y un poco de cerveza sin fermentar. Las levaduras actúan y hacen aumentar el volumen de este aire incrementando la presión y generando el gas. Este proceso dura semanas.

La mayoría de las cervezas artesanas son de tipo ale, de fermentación alta y rápida. Suelen hacerlo a 22 grados, casi el doble de temperatura que las lager, un tipo de cerveza que requiere maquinaria más cara y más tiempo de fermentación.

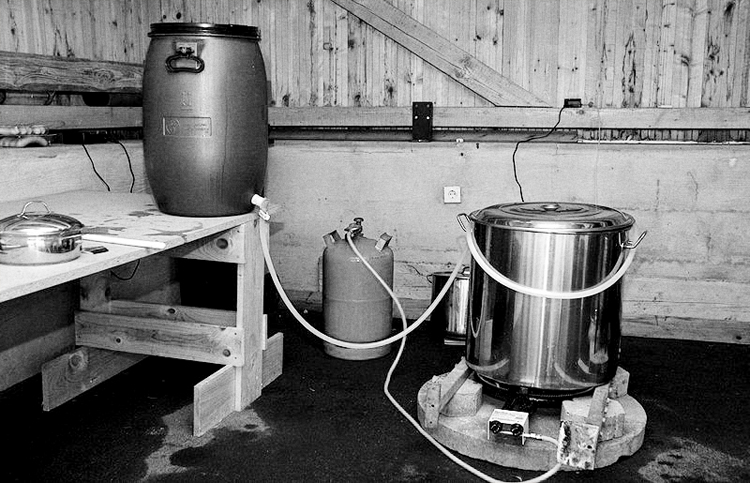

El material necesario para elaborar cerveza casera consta de tres tanques de acero inoxidable, con sus respectivos termómetros analógicos de acero inoxidable, y válvulas con acoples rápidos. También se requieren quemadores de capacidad industrial y mangueras industriales atóxicas de alta presión de doble capa para manejar los fluidos con seguridad. Tecniman dispone de todo tipo de latiguillos homologados para el trasvase de cerveza con todas las normas de certificación. Mangueras técnicas para máquinas llenadoras con extensiones y conexiones asépticas, así como mangueras para productos alimenticios con extremos racorados DIN.

Las principales mangueras para elaborar cerveza artesana son la manguera de caucho Milk, fabricada sobre mandril con interior de caucho NBR blanco atóxico y exterior de caucho CR azul resistente a la abrasión. Lleva intercalado un refuerzo textil de alta tenacidad y una espiral de acero helicoidal. También se puede emplear la manguera de PVC Cristal Reforzado, de gran flexibilidad y de difícil estrangulamiento y rotura en el alargamiento. Por último, destacar las mangueras de silicona. Todas ellas son atóxicas, de uso alimentario y poseen las siguientes certificaciones: FDA (Foods and Drugs Administration); 21 cfr 177.2600; BfR parte XV; y la Norma americana USP Clase VI.

Las terminales de conexión de estos tipos de tubos flexibles se suelen realizar en acero inoxidable 316L con acoples del sistema SZR (Sin Zona de Retención), lo que permite que la unión quede exenta de cualquier contaminación y resulte fácil de limpiar. Estos racores se fabrican según la norma DIN 11851, y son idóneos para su uso en la industria alimentaria, química y farmacéutica.

Foto equipo para elaborar cerveza casera por Magnus Gertkemper http://commons.wikimedia.org/wiki/User:Cjp24

La importancia de las mangueras para hidrocarburos

La manipulación de hidrocarburos es tremendamente delicada. Su transporte y trasvase puede acarrear muchos problemas si no disponemos del material y el conocimiento necesario. Un derrame de cualquier hidrocarburo en el agua, por ejemplo, puede convertirse en un desastre ecológico ya que estos compuestos se esparcen con mucha rapidez debido a la importante diferencia de densidades entre ambos líquidos.

Por ello, todo el proceso de bombeo debe realizarse con todas las garantías de seguridad y las mangueras para hidrocarburos deben cumplir todos los requisitos legales. Las presiones que se generan durante el bombeo sumado a la viscosidad de los hidrocarburos pueden averiar las mangueras industriales y sus accesorios, como los racores. De ahí la importancia de elegir el tubo adecuado según la función que vaya a desempeñar y el tipo de hidrocarburo a trasvasar.

Tecniman dispone de una amplia variedad de mangueras para hidrocarburos tanto para su uso en impulsión como en aspiración. Estos tubos flexibles son usados para el paso de gasolina, fuel, aceite o cualquier otro derivado del petróleo, ya sea durante distribución de carburantes con camiones cisterna, la descarga de buques, la carga de combustible en aviación, así como su uso en refinerías y gasolineras.

La manguera para impulsión de hidrocarburos 15 bar está fabricada en caucho NBR negro sobre mandril con refuerzo textil intercalado de alta tenacidad y una espiral de cobre para descargas electrostáticas. La capa exterior es resistente a la intemperie, al ozono y a la abrasión. Los cauchos NBR son los adecuados para estar en contacto con aceites minerales e hidrocarburos.

La manguera de aspiración de hidrocarburos 10 bar también está fabricada con caucho NBR sobre mandril con refuerzo textil intercalado de alta tenacidad y, en este caso, espiral de acero. La capa exterior es conductiva y resistente a la intemperie, al ozono y a la abrasión. Es una manguera industrial idónea para la impulsión y aspiración de hidrocarburos con bajo contenido aromático y aceites. Esta manguera y la anterior siguen la ISO-1307.

Tecniman es proveedor, asimismo, de dos mangueras de caucho sintético: la manguera de automoción, y la manguera EN-854 2TE, reforzada con una malla textil. Ambas resultan idóneas para la conducción de fluidos hidráulicos, aceites minerales e hidrocarburos.

Respecto a las mangueras de plástico, cabe mencionar el tubo Spring-gasoil, fabricado en PVC flexible y plastificantes poliméricos. Tanto la pared interior como la exterior es lisa y entre sus propiedades destaca su elevada flexibilidad y atoxicidad. Entre las aplicaciones más comunes de esta manguera de PVC figuran la aspiración e impulsión de hidrocarburos, tales como gasolina, fuel, aceites y derivados petrolíferos. Este tubo cumple con la normativa UNE –EN-23994/93.

Por otro lado, las mangueras tipo composite están específicamente preparadas para trasvasar productos de camión a tanque o de tanque a tanque. Aunque pueden desempeñar cualquier operación de carga y trasvase, instalaciones en tierra, brazos de carga y aplicaciones marinas. Entre las características principales de estas mangueras figuran su polivalencia: puede ser empleada para trasvasar hidrocarburos o cualquier otro fluido ya que su recubrimiento interior es personalizable. Destaca, asimismo, su ligereza aunque su resistencia a la presión es alta y se puede modificar ampliando el grosor de su pared interior. Y por último, cabría mencionar su flexibilidad gracias a dos espirales, interior y exterior, que aseguran robustez y radios de curvatura mínimos para adaptarse a todo tipo de operaciones. Sigue la normativa EN-13765:2003.

Foto plataforma petrolífera por http://commons.wikimedia.org/wiki/User:Cjp24

Foto surtidor de gasolina por http://commons.wikimedia.org/wiki/User:Cjp24